इन्जेक्शन स्क्रू ब्यारेलहरू कुनै पनि इन्जेक्शन मोल्डिङ प्रक्रियाको मुटुमा हुन्छन्। क्षतिको छिटो पहिचान गर्नाले समय र पैसा बचत हुन सक्छ। असामान्य आवाज वा असंगत उत्पादन गुणस्तर जस्ता संकेतहरूले प्रायः समस्या निम्त्याउँछन्। प्रारम्भिक पहिचान महत्त्वपूर्ण छ। उदाहरणका लागि, एकबाईमेटलिक इंजेक्शन स्क्रू र ब्यारेलटिकाउपनको लागि परिचित, अनुचित रूपमा प्रयोग गरिएमा अझै पनि जीर्ण हुन सक्छ। नियमित जाँचले महँगो डाउनटाइमबाट बच्न मद्दत गर्दछ। एक भरपर्दोब्यारेल इंजेक्शन निर्मातामर्मतसम्भार र प्रतिस्थापन विकल्पहरूमा पनि मार्गदर्शन प्रदान गर्न सक्छ।

इंजेक्शन स्क्रू ब्यारेलमा क्षतिको सामान्य संकेतहरू

क्षति पहिचान गर्दैइंजेक्शन स्क्रू ब्यारेलचाँडै समय र पैसा बचत गर्न सकिन्छ। के खोज्ने भन्ने कुरा थाहा पाउँदा अपरेटरहरूलाई छिटो काम गर्न मद्दत गर्छ। यहाँ केही छन्समस्यालाई संकेत गर्ने सामान्य संकेतहरू.

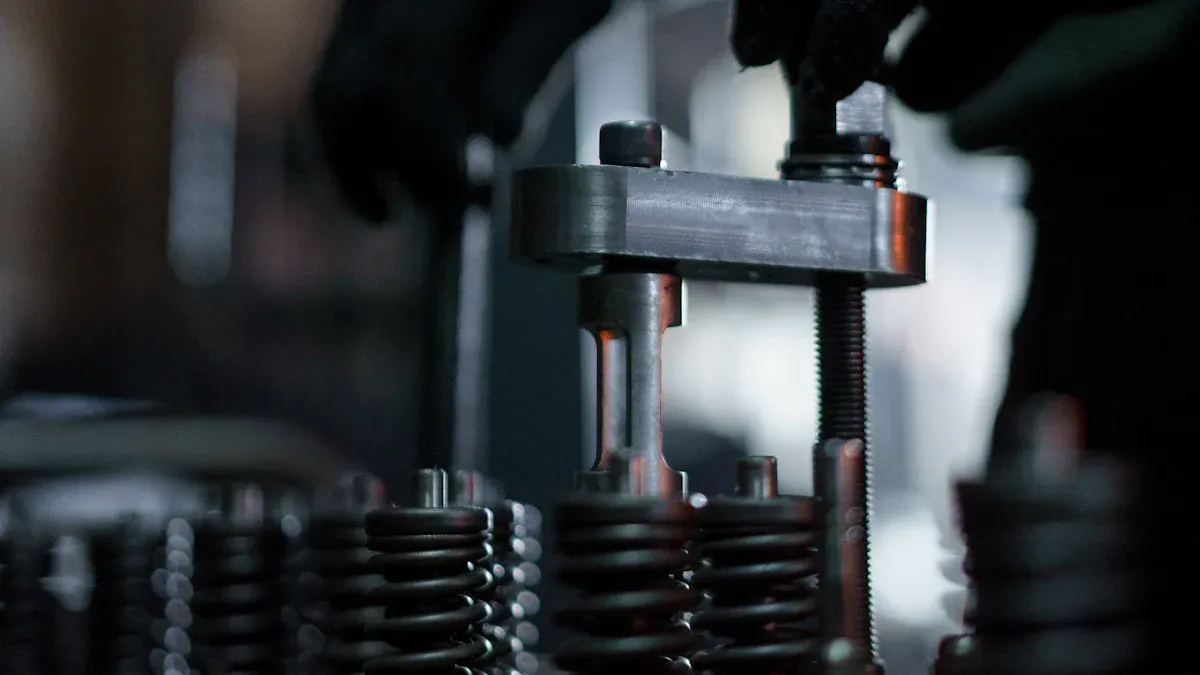

देखिने सतह क्षति

सतहमा क्षति देख्न सकिने सबैभन्दा सजिलो संकेतहरू मध्ये एक हो। ब्यारेलको भित्री भागमा खरोंच, डेन्ट वा खाँचोले घिस्रिएको संकेत गर्न सक्छ। यी चिन्हहरू प्रायः घर्षण सामग्री वा दूषित पदार्थहरू प्रणालीबाट जाँदा देखा पर्दछन्। समयसँगै, यो क्षति बिग्रन सक्छ, जसले ब्यारेलको सामग्रीहरू कुशलतापूर्वक प्रशोधन गर्ने क्षमतालाई असर गर्छ।

सञ्चालकहरूले रङ्गिन वा खाल्डो परेको छ कि छैन भनेर पनि जाँच गर्नुपर्छ। यी समस्याहरूले क्षरणलाई संकेत गर्न सक्छन्, विशेष गरी यदि ब्यारेलले क्षरणकारी सामग्रीहरू ह्यान्डल गर्छ भने। नियमित दृश्य निरीक्षणले यी समस्याहरू बढ्नु अघि नै पत्ता लगाउन सक्छ।

सुझाव:ब्यारेलको भित्री भाग देख्न गाह्रो हुने क्षतिको निरीक्षण गर्न टर्चलाइट प्रयोग गर्नुहोस्।

कार्यसम्पादनमा ह्रास

जब इन्जेक्सन स्क्रू ब्यारेल असफल हुन थाल्छ, कार्यसम्पादनमा असर पर्छ। मेसिनहरूलाई निरन्तर पग्लने वा मिश्रण कायम राख्न संघर्ष गर्न सक्छ। यसले असमान उत्पादन गुणस्तर निम्त्याउँछ, जसले ग्राहकहरूलाई निराश बनाउन सक्छ र फोहोर बढाउन सक्छ।

क्षतिले कार्यसम्पादनलाई कसरी असर गर्छ भनेर राम्रोसँग बुझ्नको लागि, निम्न कुराहरू विचार गर्नुहोस्मेट्रिक्स:

| मेट्रिक | क्षतिको प्रभाव |

|---|---|

| पग्लने क्षमता | पोखिएको कारणले गर्दा क्लियरेन्स बढ्दै जाँदा घट्छ |

| उत्पादन दर | लगाउने कारणले अस्वीकार्य स्तरमा पुग्न सक्छ |

| स्क्र्याप दर | पहिरनसँगै पार्टपुर्जाको गुणस्तर घट्दै जाँदा बढ्छ |

| चक्र समय | झरेको क्षतिपूर्ति गर्न समायोजन गर्दा बढ्छ |

यी परिवर्तनहरूले उत्पादन तालिकामा बाधा पुर्याउन सक्छ र लागत बढाउन सक्छ।यी मेट्रिक्सको अनुगमन गर्दैब्यारेललाई कहिले ध्यान चाहिन्छ भनेर पहिचान गर्न अपरेटरहरूलाई मद्दत गर्दछ।

सामग्री चुहावट वा निर्माण

ब्यारेल वरिपरि सामग्री चुहावट वा जम्मा हुनु समस्याको स्पष्ट संकेत हो। ब्यारेलको सिल वा क्लियरेन्स बिग्रिएपछि प्रायः चुहावट हुन्छ। यसले सामग्री खेर फाल्न र कार्यस्थलहरू अव्यवस्थित हुन सक्छ।

अर्कोतर्फ, ब्यारेल भित्र जम्मा भएको सामग्रीले प्लास्टिकको प्रवाहलाई रोक्न सक्छ। यो समस्या सामान्यतया ब्यारेल राम्ररी सफा नगर्दा वा असंगत सामग्रीहरू प्रयोग गर्दा हुन्छ। जम्मा भएको सामग्रीले अत्यधिक तातो हुन सक्छ, जसले ब्यारेललाई थप क्षति पुर्याउन सक्छ।

नोट:चुहावट वा निर्माण कार्यलाई छिटो सम्बोधन गर्नाले थप गम्भीर क्षति हुनबाट बच्न र उत्पादन सुचारु रूपमा सञ्चालन गर्न सकिन्छ।

इन्जेक्शन स्क्रू ब्यारेलमा क्षतिको कारणहरू

इन्जेक्सन स्क्रू ब्यारेलमा के कारणले क्षति हुन्छ भन्ने कुरा बुझ्नाले अपरेटरहरूलाई निम्न कुराहरू लिन मद्दत गर्न सक्छ:रोकथामका उपायहरू। यहाँ घिस्रनु र टुट्नुका मुख्य दोषीहरू छन्।

घर्षण वा असंगत सामग्रीहरू

ब्यारेलको डिजाइनसँग धेरै घर्षण गर्ने वा असंगत सामग्रीहरूले महत्त्वपूर्ण क्षति पुर्याउन सक्छ। उदाहरणका लागि, भरिएको प्लास्टिक वा इन्जिनियरिङ प्लास्टिकमा प्रायः कडा कणहरू हुन्छन् जुन समयसँगै ब्यारेलको सतहमा खस्छन्। यदि ब्यारेल बाइमेटलिक मिश्र धातु जस्ता टिकाउ सामग्रीबाट बनेको छैन भने, यी सामग्रीहरूलाई प्रभावकारी रूपमा ह्यान्डल गर्न संघर्ष गर्न सक्छ।

PVC जस्ता असंगत सामग्रीहरूलाई जंग प्रतिरोधी गुणहरू भएका ब्यारेलहरू चाहिन्छ। गलत प्रकारको ब्यारेल प्रयोग गर्नाले द्रुत रूपमा बिग्रन सक्छ। अनावश्यक क्षतिबाट बच्न अपरेटरहरूले सधैं ब्यारेलको विशिष्टताहरू प्रशोधन गरिँदै गरेको सामग्रीसँग मिलाउनु पर्छ।

सुझाव:महँगो मर्मतबाट बच्न उत्पादन सुरु गर्नु अघि ब्यारेलसँग सामग्रीको अनुकूलता जाँच गर्नुहोस्।

प्रदूषण र विदेशी कणहरू

कच्चा पदार्थमा रहेका प्रदूषक र विदेशी कणहरू क्षतिको अर्को सामान्य कारण हुन्।धातुको अशुद्धता वा फोहोरब्यारेलको भित्री भाग खरोंच्न वा गाड्न सक्छ, जसले गर्दा यसको दक्षता घट्छ। उत्पादनको क्रममा कम परिशुद्धता वा अपर्याप्त ताप उपचारले पनि ब्यारेललाई प्रदूषणको लागि बढी जोखिममा पार्न सक्छ।

यो जोखिम कम गर्न, सञ्चालकहरूले प्रयोग गर्नु अघि कच्चा पदार्थहरूको अशुद्धताको लागि निरीक्षण गर्नुपर्छ। ब्यारेलको नियमित सफाईले निर्माण र प्रदूषणलाई कार्यसम्पादनलाई असर गर्नबाट पनि रोक्न सक्छ।

- सामान्य प्रदूषण स्रोतहरू समावेश छन्:

- कच्चा पदार्थमा धातु पदार्थ

- फोहोर वा धुलो जस्ता अशुद्धताहरू

- अघिल्लो उत्पादन चक्रबाट अवशिष्ट सामग्री

मर्मतसम्भारको अभाव वा अत्यधिक प्रयोग

बेवास्ता गर्दैनियमित मर्मतसम्भारवा ब्यारेलको अत्यधिक प्रयोगले समयपूर्व घिस्रन निम्त्याउन सक्छ। ब्रेक बिना लामो समयसम्म सञ्चालन गर्दा अत्यधिक तातो हुने जोखिम बढ्छ, जसले ब्यारेलको संरचनालाई कमजोर बनाउन सक्छ। थप रूपमा, प्लास्टिसाइजेसनको समयमा कम तापक्रमले स्क्रू र ब्यारेल एसेम्बलीमा असमान घिस्रन निम्त्याउन सक्छ।

ब्यारेललाई इष्टतम अवस्थामा राख्न सञ्चालकहरूले मर्मत तालिका पालना गर्नुपर्छ। यसमा सफाई, लुब्रिकेशन, र घिस्रिएको संकेतहरूको जाँच समावेश छ। सिफारिस गरिएको सञ्चालन समय पालना गरेर र मेसिन सेटिङहरू दक्षताको लागि अनुकूलित गरिएको सुनिश्चित गरेर अत्यधिक प्रयोगबाट बच्न सकिन्छ।

नोट:नियमित मर्मतसम्भारले क्षतिलाई मात्र रोक्दैन तर इन्जेक्सन स्क्रू ब्यारेलको आयु पनि बढाउँछ।

इंजेक्शन स्क्रू ब्यारेलहरूको निरीक्षण विधिहरू

इन्जेक्सन स्क्रू ब्यारेलहरूको नियमित निरीक्षण गर्नाले अपरेटरहरूलाई क्षति चाँडै पत्ता लगाउन र महँगो मर्मतबाट बच्न मद्दत गर्दछ। ब्यारेलहरू शीर्ष अवस्थामा रहन सुनिश्चित गर्न यहाँ तीन प्रभावकारी तरिकाहरू छन्।

दृश्य परीक्षण

क्षति पत्ता लगाउने सबैभन्दा सरल तरिका दृश्य जाँच हो। अपरेटरहरूले ब्यारेल भित्र खरोंच, डेन्ट, वा रङ्गिनता हेर्न सक्छन्। यी संकेतहरूले प्रायः झर्ने वा क्षय भएको संकेत गर्दछ। टर्चलाइट प्रयोग गर्नाले पुग्न गाह्रो क्षेत्रहरू हेर्न सजिलो हुन्छ।

ब्यारेलहरूले PVC वा अन्य संक्षारक प्लास्टिक जस्ता सामग्रीहरू प्रशोधन गर्दा क्षरण विशेष गरी सामान्य हुन्छ। नियमित दृश्य निरीक्षणले यी समस्याहरू बिग्रनु अघि नै पत्ता लगाउन सक्छ। अपरेटरहरूले ब्यारेल वरिपरि सामग्री निर्माण वा चुहावटको लागि पनि जाँच गर्नुपर्छ। यी समस्याहरूले उत्पादनमा बाधा पुर्याउन सक्छ र थप क्षति निम्त्याउन सक्छ।

सुझाव:सम्भावित समस्याहरूबाट अगाडि रहन साप्ताहिक रूपमा दृश्य निरीक्षणको तालिका बनाउनुहोस्।

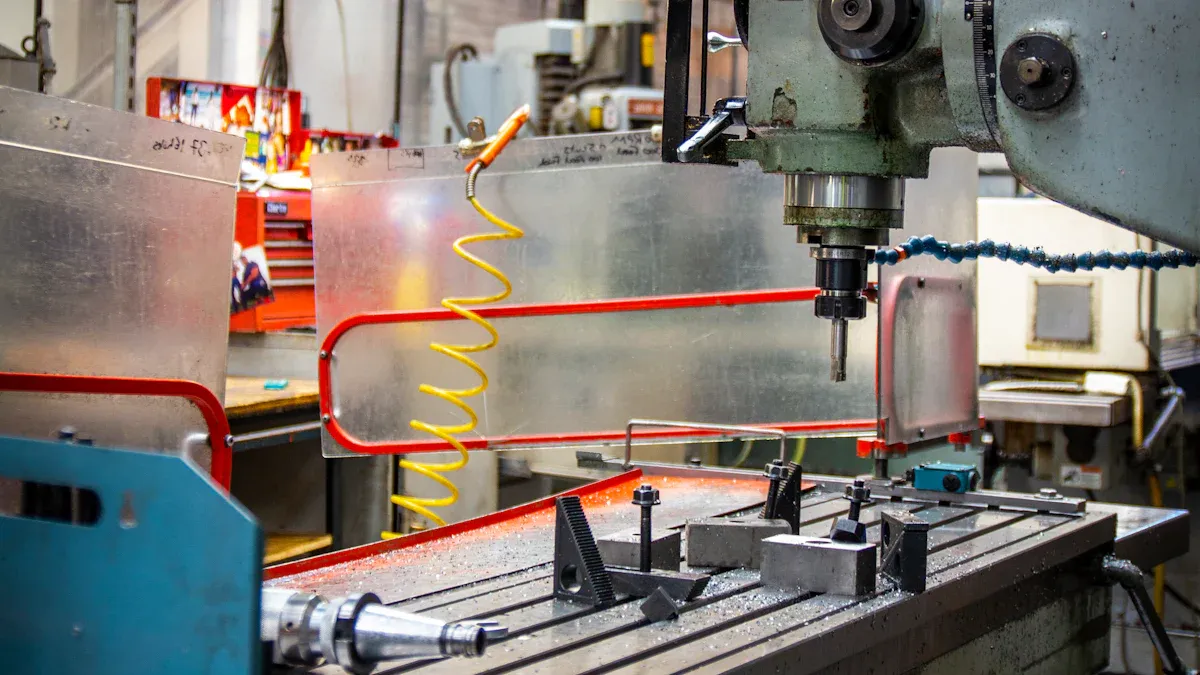

मापन उपकरणहरू प्रयोग गर्दै

मापन उपकरणहरूले ब्यारेलको पहिरनमा सटीक डेटा प्रदान गर्दछ। तिनीहरूले अपरेटरहरूलाई क्षतिको प्रारम्भिक संकेतहरू पत्ता लगाउन मद्दत गर्छन् जुन देख्न सकिँदैन। एउटा प्रभावकारी प्रणाली भनेकोग्लाइकन EMT प्रणाली, जसले ब्यारेल भित्रको पहिरन मापन गर्न माइक्रो-एप्सिलन सेन्सरहरू प्रयोग गर्दछ।

यी उपकरणहरूले कसरी काम गर्छन् भन्ने कुरा यहाँ छ:

| मापन उपकरण | विवरण |

|---|---|

| ग्लाइकन EMT प्रणाली | इन्जेक्सन स्क्रू ब्यारेलहरूमा सटीक पहिरन मापनको लागि माइक्रो-एप्सिलन सेन्सरहरू प्रयोग गर्दछ। |

| माइक्रो-एप्सिलन सेन्सरहरू | ६००°F सम्मको सञ्चालन तापक्रममा सही पठन प्रदान गर्ने बलियो सेन्सरहरू। |

| मापन प्रक्रिया | ब्यारेल प्लग हटाउने, सेन्सर स्थापना गर्ने, र स्क्रू OD र ब्यारेल ID बीचको दूरी मापन गर्ने काम समावेश छ। |

| डाटा ट्रान्समिसन | पहिरन र उत्पादन डेटा विश्लेषणको लागि इलेक्ट्रोनिक मापन र ट्र्याकिङ पोर्टलमा पठाइन्छ। |

| भविष्यसूचक विश्लेषण | प्रतिस्थापन तालिकाहरू अनुकूलन गर्दै, पहिरन दरहरूको गणना र भविष्यको पहिरनको भविष्यवाणीको लागि अनुमति दिन्छ। |

यी उपकरणहरूले घाउ मापन मात्र गर्दैनन् तर भविष्यवाणी गर्ने विश्लेषण पनि प्रदान गर्छन्। अपरेटरहरूले यो डेटा मर्मतसम्भार र प्रतिस्थापन योजना बनाउन प्रयोग गर्न सक्छन्, जसले गर्दा डाउनटाइम घट्छ।

नोट:मापन उपकरणहरूमा लगानी गर्नाले अप्रत्याशित असफलताहरू रोकेर लामो समयसम्म पैसा बचत गर्न सकिन्छ।

कार्यसम्पादन परीक्षण

कार्यसम्पादन परीक्षणहरूले ब्यारेलले उत्पादनलाई कति राम्रोसँग सम्हाल्छ भनेर प्रकट गर्छ। अपरेटरहरूले क्षति पत्ता लगाउन तापक्रम परिवर्तन, कतरनी दर, र स्लट चौडाइ जस्ता बेन्चमार्कहरू निगरानी गर्न सक्छन्। उदाहरणका लागि, क्षतिग्रस्त ब्यारेलले स्थिर तापक्रम कायम राख्न संघर्ष गर्न सक्छ, जसले गर्दा उत्पादनको गुणस्तर असमान हुन्छ।

यहाँ प्रमुख बेन्चमार्कहरूको ब्रेकडाउन छ:

| प्रदर्शन परीक्षण बेन्चमार्क | क्षति पत्ता लगाउनेसँगको सहसम्बन्ध |

|---|---|

| तापक्रम परिवर्तन | अफसेट डिग्रीसँग सकारात्मक सहसम्बन्ध; बढ्दो तापक्रमसँगै अफसेट घट्छ। |

| काट्ने दर | तापक्रमलाई असर गर्छ; उच्च गतिमा उल्लेखनीय परिवर्तनहरू अवलोकन गरिन्छ। |

| गहिराइ परिवर्तन | सकारात्मक सहसम्बन्ध; बढ्दो गहिराइसँगै अफसेट घट्छ। |

| स्लट चौडाइ | फिडको तापक्रम र दबाबलाई असर गर्दै, कतरनीको तापक्रम बढाउँछ। |

यी बेन्चमार्कहरूको अनुगमन गर्नाले अपरेटरहरूलाई ब्यारेललाई कहिले ध्यान दिनुपर्छ भनेर पहिचान गर्न मद्दत गर्छ। उदाहरणका लागि, यदि शियर रेटमा उल्लेखनीय परिवर्तन भयो भने, यसको अर्थ ब्यारेल असमान रूपमा बिग्रिएको हुन सक्छ। यी मुद्दाहरूलाई चाँडै सम्बोधन गर्नाले निरन्तर उत्पादन सुनिश्चित हुन्छ र फोहोर कम हुन्छ।

सुझाव:प्रवृत्तिहरू पत्ता लगाउन र क्षति रोक्न नियमित रूपमा कार्यसम्पादन डेटा रेकर्ड गर्नुहोस्।

इंजेक्शन स्क्रू ब्यारेलमा हुने क्षतिलाई रोक्ने

नियमित मर्मतसम्भार अभ्यासहरू

नियमित मर्मतसम्भार मेरुदण्ड होइन्जेक्सन स्क्रू ब्यारेललाई उच्च अवस्थामा राख्ने। लिने अपरेटरहरूमर्मत कार्यहरूको स्वामित्वप्रायः उपकरणको राम्रो हेरचाह सुनिश्चित गर्नुहोस्। यो सक्रिय दृष्टिकोणले मेसिनरीको आयु बढाउँछ र अप्रत्याशित बिग्रनबाट बचाउँछ।

यहाँ केही आवश्यक मर्मतसम्भार अभ्यासहरू छन्:

- नियमित रूपमा स्क्रू र ब्यारेलहरूको निरीक्षण र सफा गर्नुहोस्सामग्री जम्मा हुनबाट जोगिन।

- घर्षण र झर्ने समस्या कम गर्न चल्ने भागहरूलाई लुब्रिकेट गर्नुहोस्।

- अत्यधिक तातो हुनबाट रोक्नको लागि इष्टतम प्रशोधन तापक्रम कायम राख्नुहोस्।

- स्थापनाको क्रममा पहिरनको निगरानी गर्नुहोस् र उचित पङ्क्तिबद्धता सुनिश्चित गर्नुहोस्।

सुझाव:निवारक मर्मतसम्भार चेकलिस्ट सिर्जना गर्नुहोस् र निरीक्षणको लागि नियमित डाउनटाइम तालिका बनाउनुहोस्। सञ्चालकहरूलाई सही उपकरणहरूले सुसज्जित गर्नाले पनि सानातिना समस्याहरूलाई तुरुन्तै सम्बोधन गर्न मद्दत गर्न सक्छ।

मिल्दो सामग्रीहरू छनौट गर्ने

उत्पादनको लागि सही सामग्री छनौट गर्दैक्षति रोक्नको लागि यो महत्वपूर्ण छ। क्याल्सियम कार्बोनेट वा गिलास फाइबर जस्ता घर्षण गर्ने पदार्थहरूले ब्यारेलको सतहलाई चाँडै बिगार्न सक्छन्। अर्कोतर्फ, संक्षारक पदार्थहरूले ब्यारेलसँग प्रतिक्रिया गर्न सक्छन्, जसले गर्दा दीर्घकालीन क्षय हुन सक्छ।

अनुकूलताको लागि कच्चा पदार्थहरूको मूल्याङ्कन गर्नाले स्थायित्व सुनिश्चित हुन्छ र क्षतिको जोखिम कम हुन्छ। उदाहरणका लागि, बाईमेटलिक ब्यारेलहरू तिनीहरूको पहिरन-प्रतिरोधी गुणहरूको कारणले घर्षण वा संक्षारक सामग्रीहरू ह्यान्डल गर्नको लागि आदर्श हुन्। अपरेटरहरूले सधैं ब्यारेलको विशिष्टताहरू प्रशोधन गरिँदै गरेको सामग्रीसँग मिलाउनुपर्छ।

नोट:असंगत सामग्रीहरू प्रयोग गर्नाले कार्यसम्पादन समस्याहरू निम्त्याउन सक्छ र ब्यारेलको आयु घटाउन सक्छ।

मेसिन सेटिङहरू अनुकूलन गर्दै

गलत मेसिन सेटिङहरूले इन्जेक्सन स्क्रू ब्यारेलमा तनाव ल्याउन सक्छ, जसले गर्दा समयभन्दा पहिले नै घिस्रिन सक्छ। अपरेटरहरूले प्रशोधन भइरहेको सामग्रीसँग मेल खाने गरी तापक्रम, दबाब र गति जस्ता सेटिङहरूलाई अनुकूलन गर्नुपर्छ। उदाहरणका लागि, अत्यधिक दबाबले ब्यारेलमा अनावश्यक तनाव निम्त्याउन सक्छ, जबकि कम तापक्रमले असमान घिस्रिन सक्छ।

यी सेटिङहरूको नियमित समीक्षा र समायोजन गर्नाले सहज सञ्चालन र उत्पादनको गुणस्तर सुनिश्चित हुन्छ। सम्भावित समस्याहरू प्रारम्भिक रूपमा पहिचान गर्न अपरेटरहरूले कार्यसम्पादन मेट्रिक्सको पनि निगरानी गर्नुपर्छ।

सुझाव:ब्यारेल प्रदर्शनमा मेसिन सेटिङको प्रभाव बुझ्न अपरेटरहरूलाई तालिम दिनुहोस्। यो ज्ञानले उनीहरूलाई उत्पादनको क्रममा सूचित समायोजन गर्न मद्दत गर्दछ।

इन्जेक्सन स्क्रू ब्यारेलमा भएको क्षतिको पहिचान गर्नाले सञ्चालन सहज रूपमा चलिरहन्छ र लागत घट्छ। नियमित निरीक्षण र मर्मतसम्भारले उपकरणको आयु बढाउन धेरै मद्दत गर्छ। उपयुक्त सामग्रीहरू प्रयोग गर्ने र सेटिङहरू अनुकूलन गर्ने जस्ता रोकथामका उपायहरूले उत्पादनको गुणस्तरमा एकरूपता सुनिश्चित गर्दछ।

सम्झनुहोस्:सक्रिय दृष्टिकोणले डाउनटाइम कम गर्छ र उत्पादनलाई कुशल राख्छ।

सोधिने प्रश्न

इन्जेक्सन स्क्रू ब्यारेल सफा गर्ने उत्तम तरिका के हो?

नरम ब्रस र घर्षण नगर्ने सफाई एजेन्ट प्रयोग गर्नुहोस्। खरोंचहरू रोक्न धातुका उपकरणहरूबाट बच्नुहोस्। नियमित सफाईले ब्यारेललाई कुशल र क्षतिमुक्त राख्छ।

अपरेटरहरूले कति पटक इन्जेक्सन स्क्रू ब्यारेलहरूको निरीक्षण गर्नुपर्छ?

साप्ताहिक निरीक्षणहरू आदर्श हुन्। बारम्बार जाँचहरूले ढिलाइ, चुहावट, वा निर्माण चाँडै पत्ता लगाउन मद्दत गर्दछ, सहज उत्पादन सुनिश्चित गर्दछ र महँगो डाउनटाइम कम गर्दछ।

सुझाव:एकरूप रहनको लागि एउटा साधारण निरीक्षण चेकलिस्ट बनाउनुहोस्।

के बाईमेटलिक ब्यारेलहरूले घर्षण सामग्रीहरूलाई राम्रोसँग ह्यान्डल गर्न सक्छन्?

हो!बाईमेटलिक ब्यारेलहरूले घिस्रन प्रतिरोध गर्छन्र क्षरण, तिनीहरूलाई भरिएको प्लास्टिक वा इन्जिनियरिङ प्लास्टिक जस्ता घर्षण वा संक्षारक सामग्रीहरूको लागि उत्तम बनाउँछ।

नोट:इष्टतम कार्यसम्पादनको लागि सधैं ब्यारेल प्रकारलाई सामग्रीसँग मिलाउनुहोस्।

पोस्ट समय: जुन-१०-२०२५